- 181.00 KB

- 2022-05-16 15:31:37 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

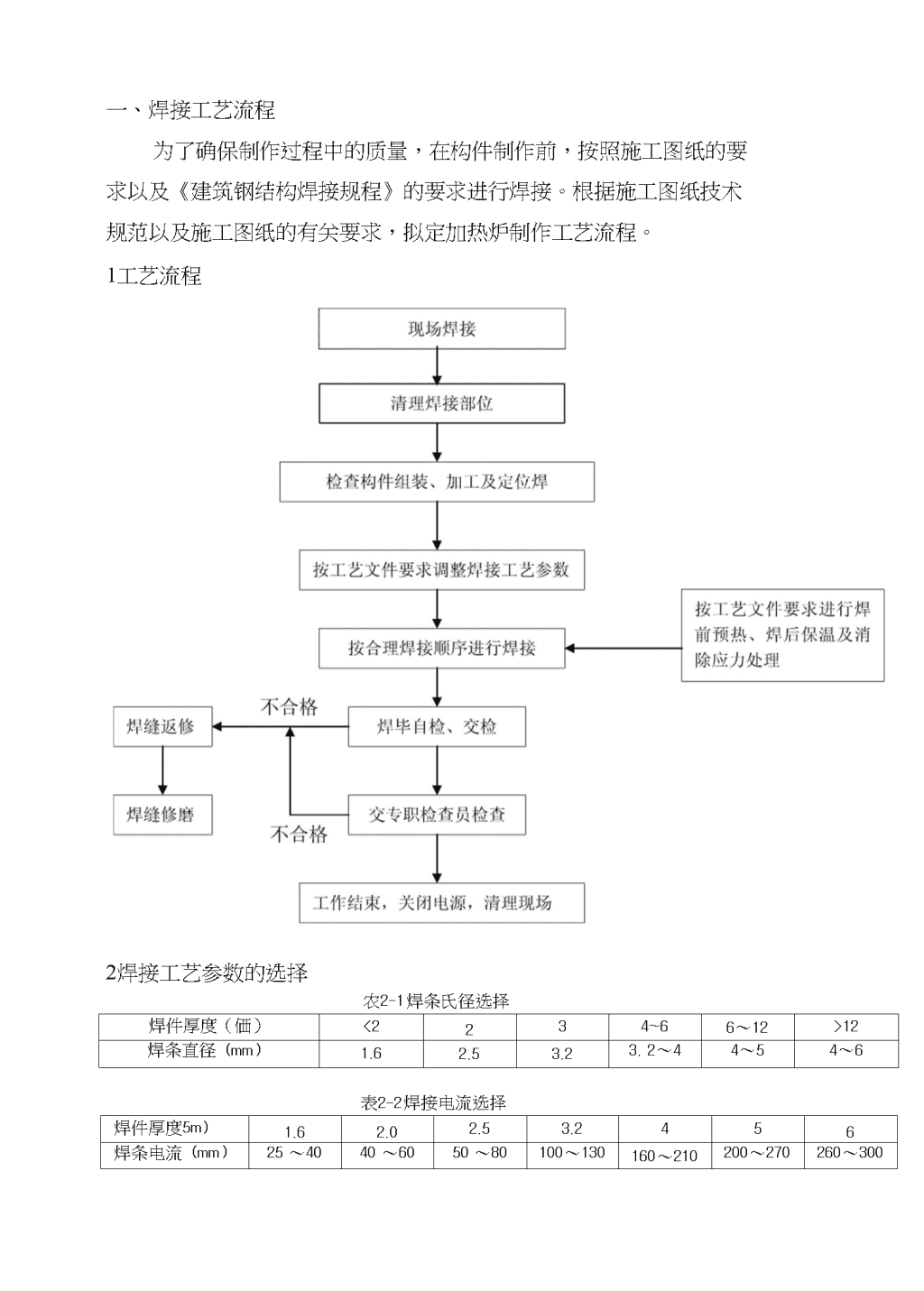

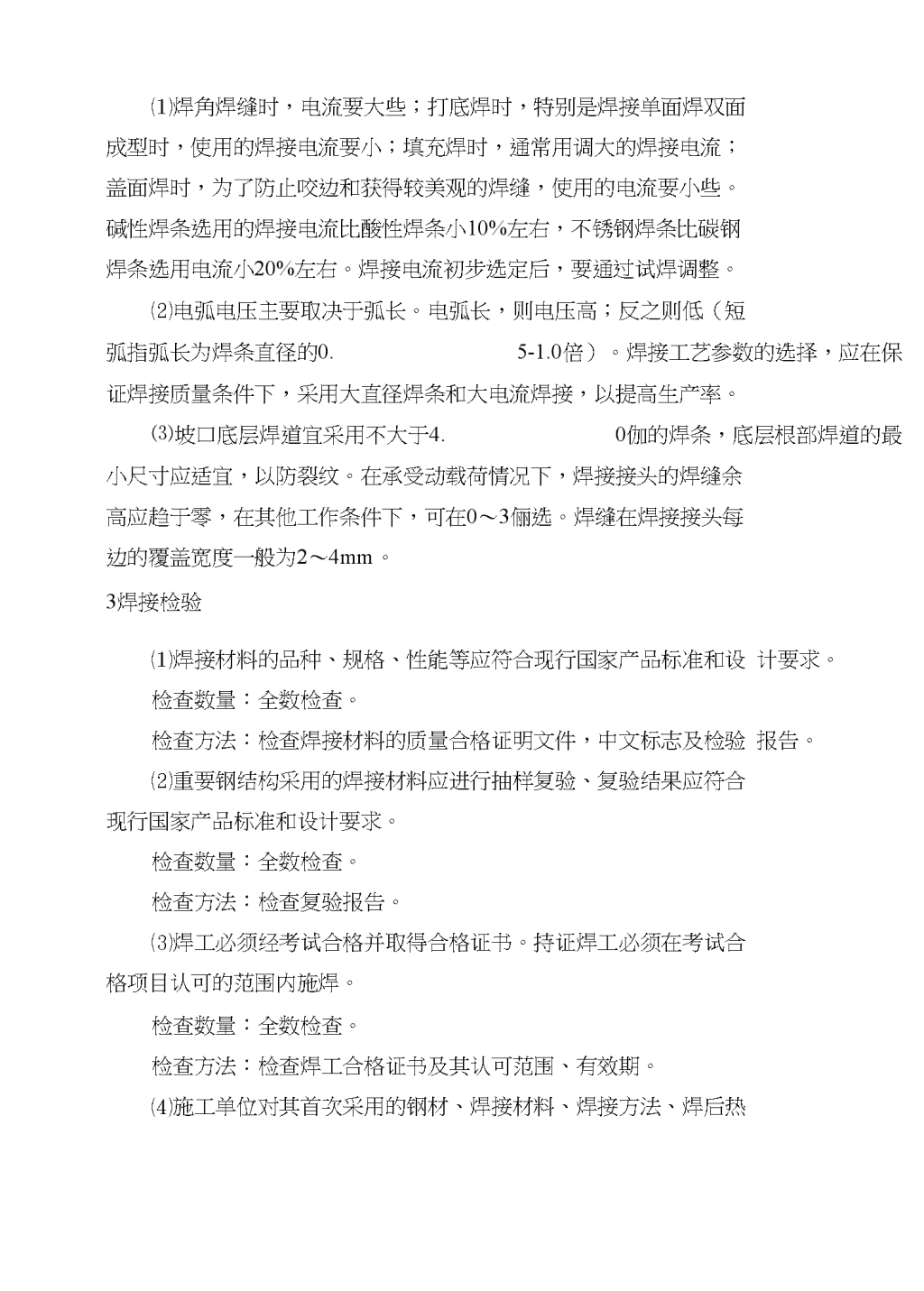

一、焊接工艺流程为了确保制作过程中的质量,在构件制作前,按照施工图纸的要求以及《建筑钢结构焊接规程》的要求进行焊接。根据施工图纸技术规范以及施工图纸的有关要求,拟定加热炉制作工艺流程。1工艺流程2焊接工艺参数的选择农2-1焊条氏径选择焊件厚度(価)<2234~66〜12>12焊条直径(mm)1.62.53.23.2〜44〜54〜6表2-2焊接电流选择焊件厚度5m)1.62.02.53.2456焊条电流(mm)25〜4040〜6050〜80100〜130160〜210200〜270260〜300

⑴焊角焊缝时,电流要大些;打底焊时,特别是焊接单面焊双面成型时,使用的焊接电流要小;填充焊时,通常用调大的焊接电流;盖面焊时,为了防止咬边和获得较美观的焊缝,使用的电流要小些。碱性焊条选用的焊接电流比酸性焊条小10%左右,不锈钢焊条比碳钢焊条选用电流小20%左右。焊接电流初步选定后,要通过试焊调整。⑵电弧电压主要取决于弧长。电弧长,则电压高;反之则低(短弧指弧长为焊条直径的0.5-1.0倍)。焊接工艺参数的选择,应在保证焊接质量条件下,采用大直径焊条和大电流焊接,以提高生产率。⑶坡口底层焊道宜采用不大于4.0伽的焊条,底层根部焊道的最小尺寸应适宜,以防裂纹。在承受动载荷情况下,焊接接头的焊缝余高应趋于零,在其他工作条件下,可在0〜3俪选。焊缝在焊接接头每边的覆盖宽度一般为2〜4mm。3焊接检验⑴焊接材料的品种、规格、性能等应符合现行国家产品标准和设计要求。检查数量:全数检查。检查方法:检查焊接材料的质量合格证明文件,中文标志及检验报告。⑵重要钢结构采用的焊接材料应进行抽样复验、复验结果应符合现行国家产品标准和设计要求。检查数量:全数检查。检查方法:检查复验报告。⑶焊工必须经考试合格并取得合格证书。持证焊工必须在考试合格项目认可的范围内施焊。检查数量:全数检查。检查方法:检查焊工合格证书及其认可范围、有效期。⑷施工单位对其首次采用的钢材、焊接材料、焊接方法、焊后热

处理等,应进行焊接工艺评定,并根据评定报告确定焊接工艺。检查数量:全数检查。检查方法:检查焊接工艺评定报告。⑸设计要求全熔透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验、超声波探伤不能做出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准。检查数量:全数检查。检查方法:检查焊缝探伤报告。⑹焊缝表面不得有裂纹、焊瘤、烧穿、弧坑等缺陷。一、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷;且一级焊缝不得有咬边、未焊满等缺陷。检查数量:每批同类构件抽查10%,且不少于3件;被抽查构件中,每一类型焊缝按条数抽查5%,且不得少于1条;每条检查一处,总抽查数不应少于10处。检查方法:观察检查或使用放大镜、焊缝量规和钢尺检查。(7)T型、十字型、角接接头等要求熔透的对接和角接组合焊缝,其焊脚尺寸不得小于1/4的板厚;设计有疲劳验算要求的吊车梁或类似构件的腹板与上翼缘连接焊缝的焊脚尺寸为1/2的板厚,且不应大于10mmo焊脚的允许偏差为0〜4mm。检查数量:资料全数检查;同类焊缝抽查10%,且不应少于3条。检查方法:观察检查,用焊缝量规抽查测量。1.前言1」」组对时,必须严格按照制造工艺要求,对电渣焊的坡口尤其耍严格要求执行工艺,坡口各处间隙量^lmm,不得有大于1mm间隙,同时,保证电渣焊焊接坡口四壁的质量。1.1.2焊接人员在焊接时,对工装要严格按工艺执行,对焊接过程中

的焊接操作、焊接规范参数设置、调整严格按木焊接工艺和合格的焊接工艺评定进行操作,操作过程中细心谨慎、认真负责、严把各个工序的质量。2使用范冃本工艺仅适用于日立常陆那珂电厂项目钢结构口型钢柱的焊接。3焊接方法3.1对所有点焊、立缝及劳动保护等焊接均采用手工电弧焊焊接。3.2对口型钢的四条纵缝及焊制型钢的纵缝采用埋弧自动焊焊接。3.3对隔板与口型钢侧板的焊接,采用电渣焊。3.4苴它位置的焊接采用CO?半自动焊。4焊接材料焊接方法焊接材料用途制造厂埋弧自动焊US-36/MF-38①3.204.004.8角焊接神钢C02半自动焊DW-10001.2角焊接神钢SES-15F010x1000;日铁电渣焊Y-CM/YF-1502.4ESW焊接(US-36)(神钢)手工屯弧焊LB-5203.204.0角焊接神钢4.1对于板厚大于25mm或环境温度小于5°C时,除电渣焊外其它焊接焊前均在焊缝两侧100mm范围内预热到50-100°Co

5焊接参数焊接方法焊材规格焊接参数电流(A)电压(V)速度(cm/min)埋弧自动焊①3.204.0400-550650-70032-3625-35C02半=动焊①1.2180-30025-3220-30电渣焊02.4360-40037-431.6-2.4手工电弧焊03.280-15023-278-146焊接材料的烘干6.1焊材入库后,严格标明所用项目、焊材名称、规格等详细明细,分类放置,专人管理,严禁混放、标识清楚,发放时,严格按有关规定发放,并做好焊材发放纪录。6.2手工电弧焊用焊条和埋弧自动焊用焊剂在使用前严格按照说明书进行烘干。6.3埋弧自动焊、二氧化碳气体保护焊、电渣焊各种焊接方法各自所采用的焊丝在使用前一定要认真检查焊丝是否有油污、锈、水分等杂物,如果存在,必须严格按照《型钢类钢结构作业指导书》的有关规定进行清除。6.4电渣焊所使用的熔嘴、焊剂烘干温度和时间为100〜150°CXlh。随用随取。如果出现下列情况之■应停止施焊。并应对熔嘴、焊剂进行再次烘干:a・包装不严实;

b.长时间暴露于车间内超过4小时。7.电渣焊焊接操作过程7.1焊前坡口检查焊工在焊接每一道坡口前,必须对即将施焊的坡口进行严格检查,检查坡口各处组对质量是否符合工艺要求、坡口内是否存在水分、油污、铁锈、灰尘以及其他对焊接质量有影响的杂物,如果存在以上杂物之一,必须对杂物进行严格清除,尤其对焊接坡口内的灰尘必须彻底清除。7.2电渣焊焊接时将口型钢吊放于焊接平台上,保证口型钢下侧板离开地面距离270mm,并保证电渣焊坡口竖直。7.3焊机的焊架摆放对所耍施焊的坡口施焊前,将固定了焊机机头的焊接架摆放到待焊坡口上合适位置,将焊机机头的各处活动装置置于中间位置,将焊机机头夹持熔嘴的送丝端置于焊接坡口上方。如果焊机机头夹持送丝端不在焊接坡口正上方,调整焊接架与口型钢的相对位置,直至使焊机机头夹持熔嘴的送丝端正好在焊接坡口正上方为止。7.4焊丝的安装于调试将焊丝拆除包装,并安装好焊丝,将焊丝头插入焊丝导向轮内,按进丝按钮一一送丝,根据焊机机头下端出来焊丝弯曲情况,调节焊丝轮对焊丝的夹紧程度,直至所送焊丝较笔直下垂无弯曲为止,并将焊丝在熔嘴夹持部位剪断。

7.5熔嘴夹持与找正

7.5.1把焊机机头旋转一定角度,将熔嘴插入待焊接坡口内,在将焊机机头旋至焊接坡口正上方,将熔嘴插入熔嘴夹持装置、顶实,将熔嘴夹紧,并调节机头上下调节装置,将熔嘴下端与待焊焊接坡口下端断面平齐。7.5.2在待焊焊接坡口正下方放置一面小镜子,镜面斜置便于观察待焊焊接坡口下方情况即可。7.5.3调整焊机机头的水平调节装置,在待焊焊接坡口的相对位置,调节熔嘴摆动旋钮,使熔嘴的中心线与待焊焊接坡口的中心线平行,最后,将熔嘴调节至待焊焊接坡口的中心平靠近隔板侧,偏离待焊焊接坡口的中心约2〜3mm处。7.6调节熔嘴于焊接坡口上下的相对位置将焊丝送至熔嘴下断面以下10~15mm,在调节机头上下调节装置,将熔嘴向上调节,使熔嘴下端与待焊焊接坡口下断面距离约10〜15mm。7.7安置引弧板根据电渣焊坡口的中心线在侧板上用石笔画出坡口的位置,根据电渣焊坡口的大小,选择引弧坑规格合适的引弧板,依据引弧板中心,在引弧板的上端面用石笔画出坡口宽度的边界线丁侧板外侧的边界线,将引弧板的引弧坑内放置一层引弧剂,引弧剂深约5mm,在放一层焊剂,深约30mmo并将送出水管连接倒下托板的相应装置,然后将起置于托起装置上,时下托板与焊焊接坡口下端面顶实,根据弓I弧板的上端面用石笔画出坡口宽度的边界线与在侧板上用石笔画出坡口线对齐、侧板外侧的边界线和侧板边缘对齐,保证下托板引弧

坑屮心与焊焊接坡口中心重合。7.8弓I、熄弧板选择原则W弧板选择要求引弧板的引弧坑上园直径与焊缝坡口的对角线相等或略大,熄弧板选择要求按熄弧板标号使用的坡口型号或使用简易熄弧板,熄弧板的开孔与焊缝侧板的钻孔直径等同或略大。7.10送水、通电,并将焊机机头各个活动装置拧紧。7.12焊接焊接伊始,焊丝与引弧剂接触引弧后,开始焊接,融化的填充金属填充托板的引弧坑并向焊接坡口焊缝过渡的过程中,在允许的焊接规范参数内采用较大的焊接规范参数,以保证焊接坡口四周母材在较低温度情况下焊缝填充金属与焊接坡口四周母材较好的融合。焊接电渣焊焊缝时,采用正常的焊接规范参数。在填充电渣焊焊缝即将填满并向熄弧板坡口过渡和焊接熄弧板坡口时允许采用规定的焊接规范参数范围内较大的焊接规范参数,以保证在较大的坡口内正常焊接。8.电渣焊焊接过程中注意事项8.1焊接引弧坑的焊接金属和焊接引弧坑并向焊缝过渡的20〜30mm焊缝金属时,焊接电压可以略调大,以后恢复正常焊接电压。8.2焊接焊缝过程中,要保持焊接过程的完整性,不得中途停机,否则,焊缝金属中会含有焊接缺陷。8.3焊接收弧过程中,在焊接坡口与熄弧板过渡时,焊接电压可以略

调大,熄弧时必须保证填充金属高岀焊接坡口上端面15mm以上,以避免焊缝金属冷却时的缩孔延伸到焊缝内部。

8.4焊接过程中,要经常用焊接面罩上用的黑玻璃反射镜象观察焊接坡口内侧熔嘴与焊接坡口的相对位置,耍及时调节熔嘴摆动旋钮,纠正熔嘴与焊接坡口的偏离。8.5焊接过程中,注意焊接坡口内焊接溶池的情况,当焊剂由于高温融化挥发和焊接损耗使熔池变浅出现不正常焊接时,要及时添加适量焊剂,以保证正常焊接情况下熔渣池深度,确保正常焊接。焊接过程中发出啪啪声是焊剂不足,胱胱声是良好,如果不发出声音是焊渣过多。9.电渣焊焊接后坡口修整焊接后将电渣焊引弧、熄弧部分的焊接金属用氧乙块火焰切割掉,并将焊疤打磨平滑,与母材平齐。10.电渣焊焊缝返修10.1对于电渣焊坡口上下端部引弧、熄弧部分焊接缺陷,如果缺陷在电渣焊坡口上下端部焊缝金属较浅部位,可以采用磨光机的砂轮片将缺陷清除干净后,并将坡口修整好,然后,采用手工电弧焊焊接方法将打磨后部位补焊,补焊焊肉要求高于坡口两侧母材,待焊缝金属冷却后,将补焊部位高于补焊坡口母材的焊肉打磨置于母材平齐。10.2对于电渣焊焊接时焊坡口的过程中,由于偶然因素,致使焊接过程中断,如果时间在一分钟Z内,在焊剂融化的熔渣池呈液体状态下焊接中断,可以继续焊接。在焊机融化的熔渣池呈半液体状态下焊接中断,此后焊缝在添加引弧剂后再施焊,并用石笔在立向侧板外部做好停焊时的标记,以便于在焊接记录上做好焊接纪录,在焊后将焊

缝外部的侧板用碳弧起刨将侧板刨开,将缺陷返出,清根至电渣焊坡口隔板的端面,修整开放性坡口,用C02半自动焊方法补焊,沿补焊坡口的四周向中心补焊,以免产生焊接裂纹,补焊焊肉要求高于坡口两侧母材,待焊缝金属冷却后,将补焊部位高于补焊坡口母材的焊肉打磨至于母材平齐。9.电渣焊焊接过程中管理注意事项11.1焊接前的准备当焊接前的各种准备工作做好以后,如以下事项:熔嘴与焊接坡口的相对位置、引弧板的安放、焊接规范参数的设置、焊剂的盛放、焊机机头的各个锁死装置锁死情况等等,对每一道焊接坡口的以上各个工序必须由•名电渣焊焊丁确认以上操作,并做好以上操作记录。11.2对口型钢柱的电渣焊焊接坡口焊接时,必须市两台电渣焊焊机对同一块隔板的两个对称电渣焊坡口同时焊接,以防止口型钢柱的两个电渣焊坡口受热不均匀,引起口型钢柱整体发生变形。11.3当施焊过程中一台焊机一旦停止焊接,焊接操作人员的辅助人员在施焊焊工的确认下,在施焊坡口的立向隔板上用石笔标出停焊位置,即立向侧板焊接红热抛物线峰线以下10mm处所在位置,以便于兼职质检人员做好焊接记录,如果在短时间(30秒)之内继续焊接或较长时间(1分钟以上)添加引弧剂后继续时焊,均需同停焊时一样在施焊坡口的立向隔板上用石笔标出再次稳定时焊后的位置,即立向侧板焊接红热抛物线峰线以下10mm处所在位置,以便于兼职质检

人员做好焊接记录;待无损检测后如有超标缺陷,FIT焊接兼职质检员

通知焊接工艺员制定合适的返修焊焊接工艺。11.4焊接记录在焊接过程中严格做好焊接记录,焊接记录包括以下事项,焊丝、焊剂、熔嘴、焊条名称,焊接坡口的母材、焊接坡口形状尺寸、焊缝编号,焊接的时焊位置、板厚,施焊的规范参数、焊剂量、预热温度、坡口杂质清除程度,操作焊工焊工号,焊接坡口的错位情况,焊接过程屮起弧到稳定焊接、稳定焊接过程小情况,有稳定焊接到收弧的情况,焊接过程中中断时间等等。12.无损检测12.1无损检测方法和范围对于电渣焊焊接后的焊缝采用超声波进行100%无损检测。对于所有焊透部位(包括对接和T型接头)的焊缝,除非有特别说明,均对其总长的10%进行超声波探伤(按单根和同种焊接方法计算)。如果检测出缺陷,要增加抽样检查产品的5%,如果增加检查的那部分产品有缺陷,要对产品进行100%的超声波检查。12.2探伤标准、级别探伤标准和级别按口本建筑学会《钢结构建筑焊接部位的超声探伤检查标准》执行。